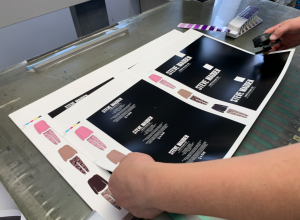

ਰੋਜ਼ਾਨਾ ਉਤਪਾਦਨ ਪ੍ਰਕਿਰਿਆ ਵਿੱਚ, ਸਾਨੂੰ ਅਕਸਰ ਇਸ ਸਮੱਸਿਆ ਦਾ ਸਾਹਮਣਾ ਕਰਨਾ ਪੈਂਦਾ ਹੈ ਕਿ ਛਪੇ ਹੋਏ ਪਦਾਰਥ ਦਾ ਰੰਗ ਗਾਹਕ ਦੇ ਅਸਲ ਹੱਥ-ਲਿਖਤ ਦੇ ਰੰਗ ਨਾਲ ਮੇਲ ਨਹੀਂ ਖਾਂਦਾ। ਇੱਕ ਵਾਰ ਅਜਿਹੀਆਂ ਸਮੱਸਿਆਵਾਂ ਦਾ ਸਾਹਮਣਾ ਕਰਨ ਤੋਂ ਬਾਅਦ, ਉਤਪਾਦਨ ਕਰਮਚਾਰੀਆਂ ਨੂੰ ਅਕਸਰ ਮਸ਼ੀਨ 'ਤੇ ਰੰਗ ਨੂੰ ਕਈ ਵਾਰ ਐਡਜਸਟ ਕਰਨ ਦੀ ਲੋੜ ਹੁੰਦੀ ਹੈ, ਜਿਸ ਨਾਲ ਪ੍ਰਿੰਟਿੰਗ ਉੱਦਮਾਂ ਦੇ ਕੰਮ ਦੇ ਘੰਟਿਆਂ ਦੀ ਬਹੁਤ ਬਰਬਾਦੀ ਹੁੰਦੀ ਹੈ।

ਵਿੱਚ ਬੇਮੇਲਤਾ ਦੇ ਕਾਰਨਾਂ ਦਾ ਵਿਸ਼ਲੇਸ਼ਣ ਕਰਨਾ ਜ਼ਰੂਰੀ ਹੈਛਪਾਈਸਮੱਸਿਆ ਨੂੰ ਢੁਕਵੇਂ ਢੰਗ ਨਾਲ ਹੱਲ ਕਰਨ ਲਈ ਪ੍ਰਕਿਰਿਆ। ਇੱਥੇ, ਅਸੀਂ ਤੁਹਾਡੇ ਨਾਲ ਉਤਪਾਦਨ ਪ੍ਰਕਿਰਿਆ ਵਿੱਚ ਇਸ ਪ੍ਰਿੰਟਿੰਗ ਸਮੱਸਿਆ ਦੇ ਕੁਝ ਆਮ ਕਾਰਨ ਸਾਂਝੇ ਕਰਨਾ ਚਾਹੁੰਦੇ ਹਾਂ।

1. ਪਲੇਟ ਬਣਾਉਣਾ

ਆਮ ਤੌਰ 'ਤੇ, ਸਾਨੂੰ ਪ੍ਰੀਪ੍ਰੈਸ ਪਲੇਟ ਬਣਾਉਣ ਵਿੱਚ ਗਾਹਕਾਂ ਦੁਆਰਾ ਪ੍ਰਦਾਨ ਕੀਤੀਆਂ ਗਈਆਂ ਅਸਲ ਇਲੈਕਟ੍ਰਾਨਿਕ ਫਾਈਲਾਂ ਵਿੱਚ ਦੂਜੀ ਸੋਧ ਕਰਨ ਦੀ ਜ਼ਰੂਰਤ ਹੈ, ਕਿਉਂਕਿ ਕੁਝ ਪ੍ਰੀਪ੍ਰੈਸ ਆਉਟਪੁੱਟ "ਜਾਲਾਂ" ਦਾ ਸਾਹਮਣਾ ਕਰ ਸਕਦੇ ਹਨ ਜਿਨ੍ਹਾਂ ਨੂੰ ਜ਼ਰੂਰੀ ਸੁਧਾਰਾਂ ਦੀ ਲੋੜ ਹੁੰਦੀ ਹੈ, ਤਾਂ ਜੋ ਆਉਟਪੁੱਟ ਵਿੱਚ ਅਸਲ ਸਮੱਸਿਆਵਾਂ ਤੋਂ ਬਚਿਆ ਜਾ ਸਕੇ। ਸਭ ਤੋਂ ਮਹੱਤਵਪੂਰਨ ਕਦਮਾਂ ਵਿੱਚੋਂ ਇੱਕ ਹੈ ਹੱਥ-ਲਿਖਤ ਦੇ ਰੰਗ ਨੂੰ ਅਨੁਕੂਲ ਕਰਨਾ, ਕਿਉਂਕਿ ਅਸਲ ਪ੍ਰਿੰਟਿੰਗ ਪ੍ਰਕਿਰਿਆ ਵਿੱਚ ਬਿੰਦੀ ਵਿਕਾਰ ਦਰ 'ਤੇ ਵਿਚਾਰ ਕਰਨ ਦੀ ਜ਼ਰੂਰਤ ਹੁੰਦੀ ਹੈ। ਇੱਕ ਤਜਰਬੇਕਾਰ ਪ੍ਰੀਪ੍ਰੈਸ ਨਿਰਮਾਤਾ ਮਸ਼ੀਨ ਦੀਆਂ ਵਿਸ਼ੇਸ਼ਤਾਵਾਂ ਦੇ ਅਨੁਸਾਰ ਸਰੋਤ ਫਾਈਲ ਦੇ ਰੰਗ ਨੂੰ ਅਨੁਕੂਲ ਕਰ ਸਕਦਾ ਹੈ ਤਾਂ ਜੋ ਰੰਗ ਬਣਾਇਆ ਜਾ ਸਕੇ।ਪ੍ਰਿੰਟ ਕੀਤੀ ਫਾਈਲਅਸਲੀ ਵਰਗਾ, ਪਰ ਇਸ ਲਈ ਲੰਬੇ ਸਮੇਂ ਦੇ ਤਜਰਬੇ ਦੀ ਲੋੜ ਹੁੰਦੀ ਹੈ।

2. ਛਪਾਈ ਦਾ ਦਬਾਅ

ਜਿਵੇਂ ਕਿ ਅਸੀਂ ਜਾਣਦੇ ਹਾਂ, ਪ੍ਰਿੰਟਿੰਗ ਪ੍ਰੈਸ਼ਰ ਦਾ ਆਕਾਰ ਬਿੰਦੀ ਦੇ ਵਿਕਾਰ ਦੇ ਆਕਾਰ ਨੂੰ ਵੀ ਪ੍ਰਭਾਵਿਤ ਕਰ ਸਕਦਾ ਹੈ। ਜੇਕਰ ਪ੍ਰਿੰਟਿੰਗ ਪ੍ਰੈਸ਼ਰ ਬਹੁਤ ਵੱਡਾ ਹੈ, ਤਾਂ ਬਿੰਦੀ ਵੱਡੀ ਹੋ ਜਾਵੇਗੀ; ਜੇਕਰ ਪ੍ਰਿੰਟਿੰਗ ਪ੍ਰੈਸ਼ਰ ਬਹੁਤ ਛੋਟਾ ਹੈ, ਤਾਂ ਬਿੰਦੀ ਛੋਟੀ ਹੋ ਸਕਦੀ ਹੈ ਜਾਂ ਗਲਤ ਪ੍ਰਿੰਟਿੰਗ ਵੀ ਹੋ ਸਕਦੀ ਹੈ। ਆਮ ਹਾਲਤਾਂ ਵਿੱਚ, ਪ੍ਰਿੰਟਿੰਗ ਪ੍ਰੈਸ਼ਰ ਕਾਰਨ ਬਿੰਦੀ ਵਿਕਾਰ ਦਰ ਆਮ ਤੌਰ 'ਤੇ 5% ਅਤੇ 15% ਦੇ ਵਿਚਕਾਰ ਹੁੰਦੀ ਹੈ।ਪ੍ਰਿੰਟਿੰਗ ਪ੍ਰੈਸ਼ਰ ਢੁਕਵਾਂ ਹੈ ਜਾਂ ਨਹੀਂ, ਇਹ ਨਿਰਣਾ ਕਰਨ ਦੇ ਬਹੁਤ ਸਾਰੇ ਤਰੀਕੇ ਹਨ, ਜਿਨ੍ਹਾਂ ਵਿੱਚੋਂ GATF ਨਾਲ ਪ੍ਰਿੰਟਿੰਗ ਪ੍ਰੈਸ਼ਰ ਦੀ ਨਿਗਰਾਨੀ ਕਰਨਾ ਆਮ ਤੌਰ 'ਤੇ ਵਰਤਿਆ ਜਾਂਦਾ ਹੈ।

3. ਸਿਆਹੀਮਾਤਰਾ ਕੰਟਰੋਲ

ਜਦੋਂ ਪ੍ਰਿੰਟਿੰਗ ਪਲੇਟ 'ਤੇ ਬਿੰਦੀ ਅਤੇ ਮੂਲ ਬਿੰਦੀ ਦਾ ਆਕਾਰ 10% ਦੇ ਅੰਦਰ ਹੋਵੇ, ਤਾਂ ਸਿਆਹੀ ਦੀ ਮਾਤਰਾ ਨੂੰ ਐਡਜਸਟ ਕਰਕੇ ਛਪੇ ਹੋਏ ਪਦਾਰਥ ਦੇ ਰੰਗ ਅਤੇ ਮੂਲ ਰੰਗ ਨੂੰ ਨੇੜੇ ਕੀਤਾ ਜਾ ਸਕਦਾ ਹੈ, ਜਦੋਂ ਰੰਗ ਗੂੜ੍ਹਾ ਹੁੰਦਾ ਹੈ ਤਾਂ ਸਿਆਹੀ ਦੀ ਮਾਤਰਾ ਘਟਾਉਣ ਦੀ ਲੋੜ ਹੁੰਦੀ ਹੈ, ਜਦੋਂ ਰੰਗ ਗੂੜ੍ਹਾ ਹੁੰਦਾ ਹੈ ਤਾਂ ਇਸਨੂੰ ਵਧਾਉਣ ਦੀ ਲੋੜ ਹੁੰਦੀ ਹੈ। ਡੀਬੱਗਿੰਗ ਲਈ ਇਸ ਵਿਧੀ ਦੀ ਵਰਤੋਂ ਕਰਦੇ ਸਮੇਂ, ਹੇਠ ਲਿਖੇ ਦੋ ਮੁੱਦਿਆਂ 'ਤੇ ਵਿਸ਼ੇਸ਼ ਧਿਆਨ ਦਿਓ: a. ਜਦੋਂ ਰੰਗ ਖਾਸ ਤੌਰ 'ਤੇ ਗੂੜ੍ਹਾ ਹੁੰਦਾ ਹੈ ਤਾਂ ਸਿਆਹੀ ਹਟਾਓ 2. ਉਤਪਾਦਨ ਵਿੱਚ ਇੱਕੋ ਸਿਆਹੀ ਚੈਨਲ 'ਤੇ ਟਕਰਾਅ ਤੋਂ ਬਚੋ।

4. ਸਿਆਹੀ ਦਾ ਰੰਗ

ਵੱਖ-ਵੱਖ ਸਿਆਹੀ ਨਿਰਮਾਤਾ ਵੱਖ-ਵੱਖ ਰੰਗਾਂ ਦੀ ਵਰਤੋਂ ਕਰਦੇ ਹਨ, ਸਿਆਹੀ ਦੇ ਰੰਗ ਵਿੱਚ ਸ਼ਾਇਦ ਇੱਕ ਅੰਤਰ ਹੋਵੇਗਾ। ਜੇਕਰ ਗਾਹਕ ਹੱਥ-ਲਿਖਤ ਪ੍ਰਿੰਟਿੰਗ ਐਂਟਰਪ੍ਰਾਈਜ਼ ਵਾਂਗ ਉਸੇ ਸਿਆਹੀ ਨਿਰਮਾਤਾ ਨਾਲ ਨਹੀਂ ਛਾਪੀ ਜਾਂਦੀ ਹੈ, ਤਾਂ ਛਾਪੇ ਗਏ ਪਦਾਰਥ ਦੇ ਰੰਗ ਵਿੱਚ ਰੰਗ ਅੰਤਰ ਦੀ ਸਮੱਸਿਆ ਹੋਣ ਦੀ ਸੰਭਾਵਨਾ ਹੈ। ਇਹ ਸਥਿਤੀ ਸਿਰਫ਼ ਉਦੋਂ ਹੀ ਮੌਜੂਦ ਹੁੰਦੀ ਹੈ ਜਦੋਂ ਉਪਰੋਕਤ ਕਾਰਨਾਂ ਨੂੰ ਖਤਮ ਕਰ ਦਿੱਤਾ ਜਾਂਦਾ ਹੈ, ਅਤੇ ਪ੍ਰਿੰਟਿੰਗ ਰੰਗ ਅੰਤਰ ਬਹੁਤ ਘੱਟ ਹੁੰਦਾ ਹੈ। ਇਹ ਰੰਗੀਨ ਵਿਗਾੜ ਆਮ ਤੌਰ 'ਤੇ ਸਵੀਕਾਰਯੋਗ ਹੈ, ਪਰ ਜੇਕਰ ਕਲਾਇੰਟ ਬਹੁਤ ਸਖ਼ਤ ਹੈ, ਤਾਂ ਕਲਾਇੰਟ ਦੇ ਮੂਲ ਵਾਂਗ ਹੀ ਸਿਆਹੀ ਨਾਲ ਛਾਪਣਾ ਜ਼ਰੂਰੀ ਹੋ ਸਕਦਾ ਹੈ।

ਉਪਰੋਕਤ ਲੇਬਲ ਪ੍ਰਿੰਟਿੰਗ ਦੀ ਪ੍ਰਕਿਰਿਆ ਵਿੱਚ ਛਪੇ ਹੋਏ ਪਦਾਰਥ ਦੇ ਰੰਗ ਅਤੇ ਗਾਹਕ ਦੀ ਅਸਲ ਹੱਥ-ਲਿਖਤ ਵਿੱਚ ਅੰਤਰ ਦੇ ਕਈ ਆਮ ਕਾਰਨ ਹਨ। ਬੇਸ਼ੱਕ, ਅਸਲ ਉਤਪਾਦਨ ਪ੍ਰਕਿਰਿਆ ਵਿੱਚ ਕੁਝ ਗੁੰਝਲਦਾਰ ਸਮੱਸਿਆਵਾਂ ਹੋ ਸਕਦੀਆਂ ਹਨ, ਕਲਰ-ਪੀ ਤੁਹਾਡੇ ਨਾਲ ਛਪਾਈ ਤਕਨੀਕੀ ਸਮੱਸਿਆਵਾਂ ਸਾਂਝੀਆਂ ਕਰਨ ਅਤੇ ਉਤਪਾਦਨ ਵਿੱਚ ਤੁਹਾਨੂੰ ਆ ਰਹੀਆਂ ਸਮੱਸਿਆਵਾਂ ਨੂੰ ਹੱਲ ਕਰਨ ਵਿੱਚ ਤੁਹਾਡੀ ਮਦਦ ਕਰਨ ਲਈ ਤਿਆਰ ਹੈ।ਪੈਕੇਜਿੰਗਛਪਾਈ।

ਪੋਸਟ ਸਮਾਂ: ਮਈ-19-2022