தினசரி உற்பத்தி செயல்பாட்டில், அச்சிடப்பட்ட பொருளின் நிறம் வாடிக்கையாளரின் அசல் கையெழுத்துப் பிரதியின் நிறத்துடன் பொருந்தாத சிக்கலை நாம் அடிக்கடி சந்திக்கிறோம். இதுபோன்ற சிக்கல்களைச் சந்தித்தவுடன், உற்பத்திப் பணியாளர்கள் பெரும்பாலும் இயந்திரத்தின் நிறத்தை பல முறை சரிசெய்ய வேண்டியிருக்கும், இது அச்சிடும் நிறுவனங்களின் வேலை நேரத்தை வீணாக்குகிறது.

பொருந்தாததற்கான காரணங்களை பகுப்பாய்வு செய்வது அவசியம்அச்சிடுதல்இந்தப் பிரச்சினையைத் தீர்ப்பதற்கான செயல்முறை. உற்பத்திச் செயல்பாட்டில் இந்த அச்சிடும் சிக்கல் இருப்பதற்கான சில பொதுவான காரணங்களை இங்கே உங்களுடன் பகிர்ந்து கொள்ள விரும்புகிறோம்.

1. தட்டு தயாரித்தல்

பொதுவாக, ப்ரீபிரஸ் தகடு தயாரிப்பில் வாடிக்கையாளர்கள் வழங்கும் அசல் மின்னணு கோப்புகளில் இரண்டாவது திருத்தங்களைச் செய்ய வேண்டும், ஏனெனில் சில ப்ரீபிரஸ் வெளியீடு, வெளியீட்டில் உண்மையான சிக்கல்களைத் தவிர்ப்பதற்காக, தேவையான திருத்தங்கள் தேவைப்படும் "பொறிகளை" சந்திக்கக்கூடும். மிக முக்கியமான படிகளில் ஒன்று கையெழுத்துப் பிரதியின் நிறத்தை சரிசெய்வதாகும், ஏனெனில் உண்மையான அச்சிடும் செயல்பாட்டில் புள்ளி சிதைவு விகிதத்தைக் கருத்தில் கொள்ள வேண்டும். ஒரு அனுபவம் வாய்ந்த ப்ரீபிரஸ் தயாரிப்பாளர் மூலக் கோப்பின் நிறத்தை இயந்திரத்தின் பண்புகளுக்கு ஏற்ப சரிசெய்து, அதன் நிறத்தை உருவாக்க முடியும்.அச்சிடப்பட்ட கோப்புஅசல் போலவே இருக்கிறது, ஆனால் இதற்கு நீண்ட கால அனுபவம் தேவை.

2. அச்சு அழுத்தம்

நமக்குத் தெரியும், அச்சிடும் அழுத்தத்தின் அளவு புள்ளி சிதைவின் அளவையும் பாதிக்கும். அச்சிடும் அழுத்தம் மிகப் பெரியதாக இருந்தால், புள்ளி பெரிதாகிவிடும்; அச்சிடும் அழுத்தம் மிகச் சிறியதாக இருந்தால், புள்ளி சிறியதாகவோ அல்லது தவறான அச்சிடலாகவோ மாறக்கூடும். சாதாரண சூழ்நிலைகளில், அச்சிடும் அழுத்தத்தால் ஏற்படும் புள்ளி சிதைவு விகிதம் பொதுவாக 5% முதல் 15% வரை இருக்கும்.அச்சிடும் அழுத்தம் பொருத்தமானதா என்பதை தீர்மானிக்க பல வழிகள் உள்ளன, அவற்றில் பொதுவாகப் பயன்படுத்தப்படும் ஒன்று GATF உடன் அச்சிடும் அழுத்தத்தைக் கண்காணிப்பதாகும்.

3. மைஅளவு கட்டுப்பாடு

அச்சுத் தட்டில் உள்ள புள்ளியும், மூலப் படத்தின் புள்ளி அளவும் 10% க்குள் இருக்கும்போது, மை அளவை சரிசெய்வதன் மூலம் அச்சிடப்பட்ட பொருளின் நிறத்தையும் அசல் நிறத்தையும் மூட முடியும், நிறம் கருமையாக இருக்கும்போது மையின் அளவைக் குறைக்க வேண்டும், நிறம் கருமையாக இருக்கும்போது அதை அதிகரிக்க வேண்டும். பிழைத்திருத்தத்திற்கு இந்த முறையைப் பயன்படுத்தும்போது, பின்வரும் இரண்டு சிக்கல்களுக்கு சிறப்பு கவனம் செலுத்துங்கள்: a. நிறம் குறிப்பாக கருமையாக இருக்கும்போது மை அகற்றவும் 2. உற்பத்தியில் ஒரே மை சேனலில் மோதல்களைத் தவிர்க்கவும்.

4. மை நிறம்

வெவ்வேறு மை உற்பத்தியாளர்கள் வெவ்வேறு நிறமிகளைப் பயன்படுத்துகிறார்கள், மை நிறத்தில் வேறுபாடு இருக்கலாம். வாடிக்கையாளர் கையெழுத்துப் பிரதி அச்சிடும் நிறுவனத்தைப் போலவே அதே மை உற்பத்தியாளரைக் கொண்டு அச்சிடப்படாவிட்டால், அச்சிடப்பட்ட பொருளின் நிறத்தில் வண்ண வேறுபாடு சிக்கல் ஏற்பட வாய்ப்புள்ளது. மேற்கண்ட காரணங்கள் நீக்கப்பட்டு, அச்சிடும் வண்ண வேறுபாடு மிகச் சிறியதாக இருக்கும்போது மட்டுமே இந்த நிலைமை இருக்கும். இந்த நிறமாற்றம் பொதுவாக ஏற்றுக்கொள்ளத்தக்கது, ஆனால் வாடிக்கையாளர் மிகவும் கண்டிப்பாக இருந்தால், வாடிக்கையாளரின் அசல் அதே மையைக் கொண்டு அச்சிட வேண்டியிருக்கலாம்.

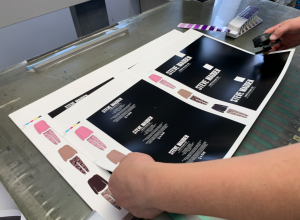

லேபிள் அச்சிடும் செயல்பாட்டில் அச்சிடப்பட்ட பொருளின் நிறத்திற்கும் வாடிக்கையாளரின் அசல் கையெழுத்துப் பிரதிக்கும் இடையிலான வேறுபாட்டிற்கான பல பொதுவான காரணங்கள் மேலே உள்ளன. நிச்சயமாக, உண்மையான உற்பத்தி செயல்பாட்டில் சில சிக்கலான சிக்கல்கள் இருக்கலாம், கலர்-பி உங்களுடன் அச்சிடும் தொழில்நுட்ப சிக்கல்களைப் பகிர்ந்து கொள்ளவும், உற்பத்தியில் நீங்கள் சந்திக்கும் சிக்கல்களைத் தீர்க்கவும் தயாராக உள்ளது.பேக்கேஜிங்அச்சிடுதல்.

இடுகை நேரம்: மே-19-2022